کے ساتھ اکثر مسائل

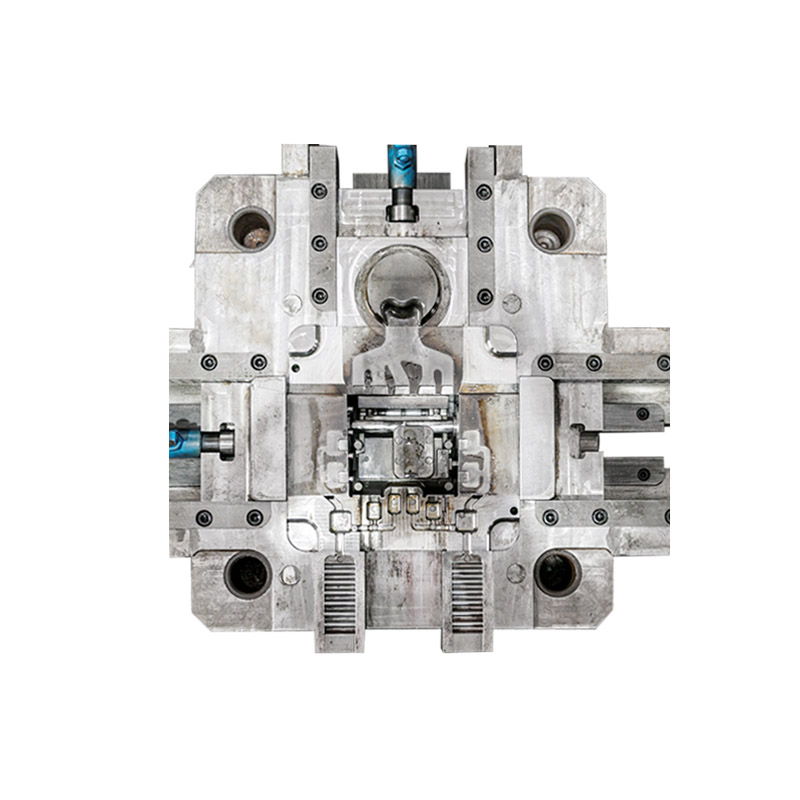

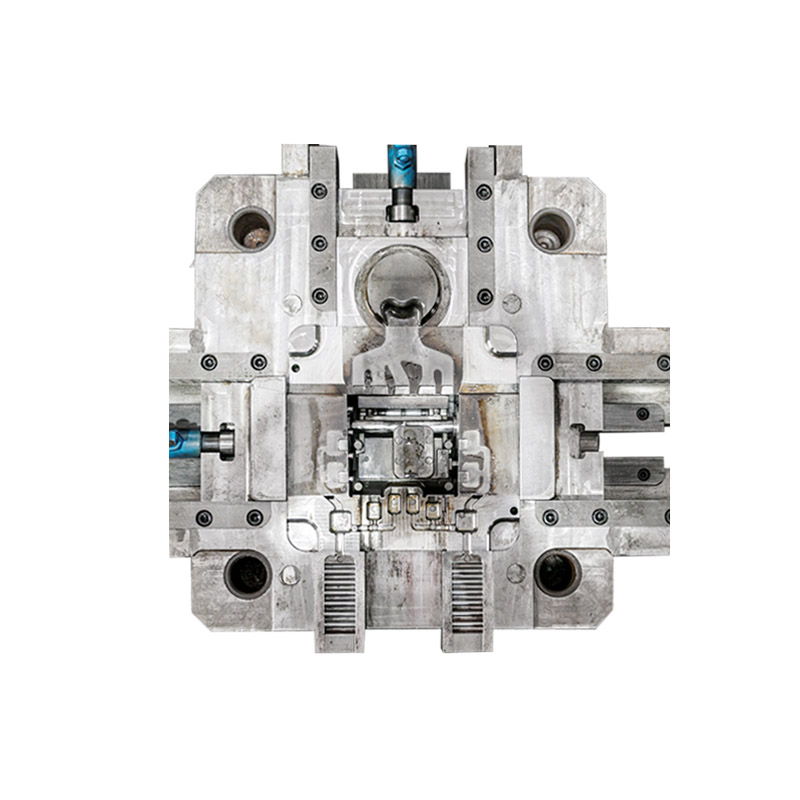

ڈائی کاسٹنگسانچے (2)

(3) اندرونی دروازہ

â‘ پگھلی ہوئی دھات کے سانچے میں داخل ہونے کے فوراً بعد علیحدگی کی سطح کو بند نہیں کیا جانا چاہیے، اور اوور فلو گروو اور ایگزاسٹ گروو کا کور پر براہ راست اثر نہیں ہونا چاہیے۔ پگھلی ہوئی دھات کو سانچے میں ڈالنے کے بعد، بہاؤ کی سمت کاسٹ پسلیوں اور ہیٹ سنک کے ساتھ جہاں تک ممکن ہو، موٹی دیوار سے پتلی دیوار تک بھر جاتی ہے۔

اندرونی گیٹ کی پوزیشن کا انتخاب کرتے وقت، پگھلی ہوئی دھات کے بہاؤ کو جتنا ممکن ہو سکے مختصر کریں۔ ملٹی اسٹرینڈ اندرونی گیٹس کا استعمال کرتے وقت، پگھلی ہوئی دھات کے کئی اسٹرینڈز کو مولڈنگ کے بعد ایک دوسرے پر اثر انداز ہونے سے روکنا ضروری ہے، جس کے نتیجے میں ایڈی کرنٹ سلگ اور آکسیڈیشن انکلوژن جیسے نقائص پیدا ہوتے ہیں۔

پتلی دیوار والے حصے کے اندرونی گیٹ کی موٹائی مناسب طور پر چھوٹی ہونی چاہیے تاکہ بھرنے کی ضروری رفتار کو یقینی بنایا جا سکے۔ اندرونی گیٹ کی ترتیب کو ہٹانے کے لئے آسان ہونا چاہئے، اور معدنیات سے متعلق جسم کو نقصان نہیں پہنچانا چاہئے (گوشت کھاؤ).

(4) اوور فلو ٹینک

â ‘اوور فلو گروو کو کاسٹنگ سے آسانی سے ہٹا دیا جانا چاہیے، اور کوشش کریں کہ کاسٹنگ باڈی کو نقصان نہ پہنچے۔

اوور فلو سلاٹ پر ایگزاسٹ سلاٹ لگاتے وقت، اوور فلو پورٹ کی پوزیشن پر توجہ دیں تاکہ ایگزاسٹ سلاٹ کو وقت سے پہلے بلاک کرنے اور ایگزاسٹ سلاٹ کو غیر موثر بنانے سے بچایا جا سکے۔

ایک ہی اوور فلو ٹینک پر کئی اوور فلو پورٹس یا بہت وسیع اور موٹی اوور فلو پورٹ کو نہیں کھولا جانا چاہیے تاکہ پگھلی ہوئی دھات میں موجود ٹھنڈے مائع، سلیگ، گیس، پینٹ وغیرہ کو اوور فلو ٹینک سے گہا میں واپس آنے سے روکا جا سکے۔ ، معدنیات سے متعلق نقائص کا سبب بنتا ہے۔

2. کاسٹ کرنے والے گول ڈائی کاسٹنگ حصوں کی ڈرائنگ اکثر ضرورتوں کی نشاندہی کرتی ہے جیسے کہ نشان زدہ گول کونے R2۔ ڈائی کاسٹنگ مولڈ کو کھولتے وقت ہمیں ان غیر نشان زدہ گول کونوں کے کردار کو نظر انداز نہیں کرنا چاہیے، اور کبھی بھی واضح یا بہت چھوٹے گول کونوں کو نہیں بنانا چاہیے۔ . کاسٹنگ فلیٹ پگھلی ہوئی دھات کو آسانی سے بھر سکتا ہے، گہا میں گیس کو ترتیب وار خارج کر سکتا ہے، تناؤ کے ارتکاز کو کم کر سکتا ہے، اور ڈائی کاسٹنگ مولڈ کی سروس لائف کو طول دے سکتا ہے۔ معیاری آئل پین مولڈ میں اوپری صفائی والے کونے زیادہ ہوتے ہیں۔ نسبتاً بولتے ہوئے، برادر آئل پین مولڈ اس وقت سب سے بہتر ہے، اور زیادہ بھاری تیل والے پین ہیں۔

3. ڈیمولڈنگ ڈھلوان کو ڈیمولڈنگ سمت میں مصنوعی انڈر کٹس سے سختی سے منع کیا گیا ہے۔

4. سطح کا کھردرا پن مولڈنگ کے پرزوں اور ڈالنے کے نظام کو احتیاط سے ضروریات کے مطابق پالش کیا جانا چاہیے، اور ڈیمولڈنگ سمت کے ساتھ پالش کیا جانا چاہیے۔ چونکہ دھاتی مائع پریشر چیمبر سے کاسٹنگ سسٹم میں داخل ہوتا ہے اور گہا کو بھرتا ہے، اس لیے پورے عمل میں صرف 0.01-0.2 سیکنڈ لگتے ہیں۔ پگھلی ہوئی دھات کے بہاؤ کی مزاحمت کو کم کرنے اور دباؤ کے نقصان کو کم کرنے کے لیے، اس کی سطح کو اونچی سطح پر ختم کرنا ضروری ہے۔ ایک ہی وقت میں، گیٹنگ سسٹم کے حرارتی اور کٹاؤ کے حالات خراب ہیں، اور جتنی خراب ختم ہوگی، مولڈ کو اتنی ہی آسانی سے نقصان پہنچے گا۔

5. بیلون ڈائی کاسٹنگ مولڈ کے بننے والے حصے میں ایلومینیم الائے کی سختی: تقریباً HRC46° اور تانبے HRC38°۔ پروسیسنگ کرتے وقت، مولڈ کو مرمت کا الاؤنس چھوڑنے کی کوشش کرنی چاہیے، سائز کی اوپری حد مقرر کرنی چاہیے، اور ویلڈنگ سے گریز کرنا چاہیے۔